基于诺彩SaaS软件的恩达电控系统线束产线转型升级项目

案例主要建设内容

一.开线半成品建入BOM需求

接入 ERP 中的生产工单,在 MES 中进行工艺路线、制造BOM、生产设备、工位、人员技能等维护;给开线半成品建立物料编码,线束设计BOM转为制造BOM,设置计量单位“卷”与“米”的转换:根据开线半成品与成型品的标准比例设置,如1卷=200米,即一卷电线可开线长度为200米,设置为反冲物料,以半成品建入到BOM中,设置开线半成品的标准计件工资单价,建立开线半成品的工艺路线。

二.对于电线等难以分割的生产所需物料的领用方式

生产报工时按照BOM标准用量从线边仓消耗,线边仓定期盘点处理差异。

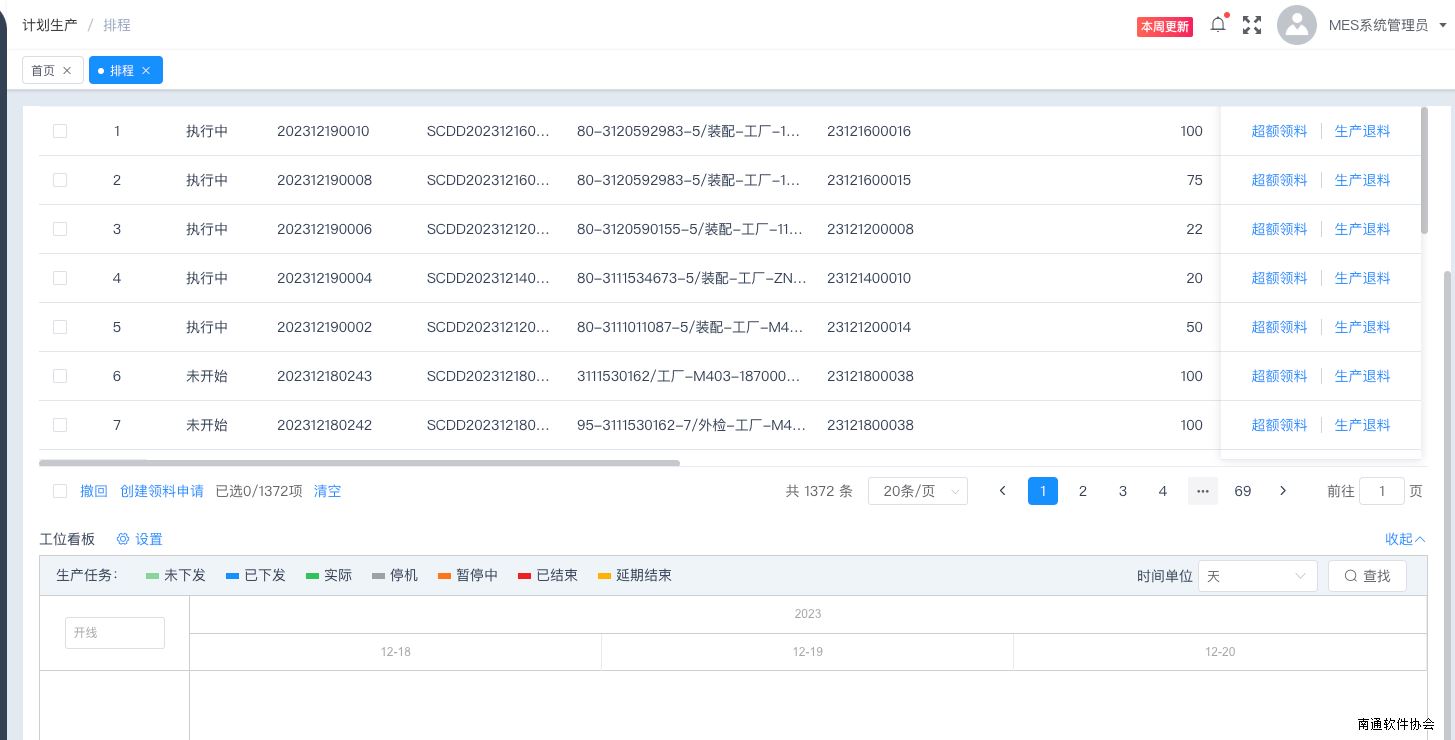

三.生产计划策略选择

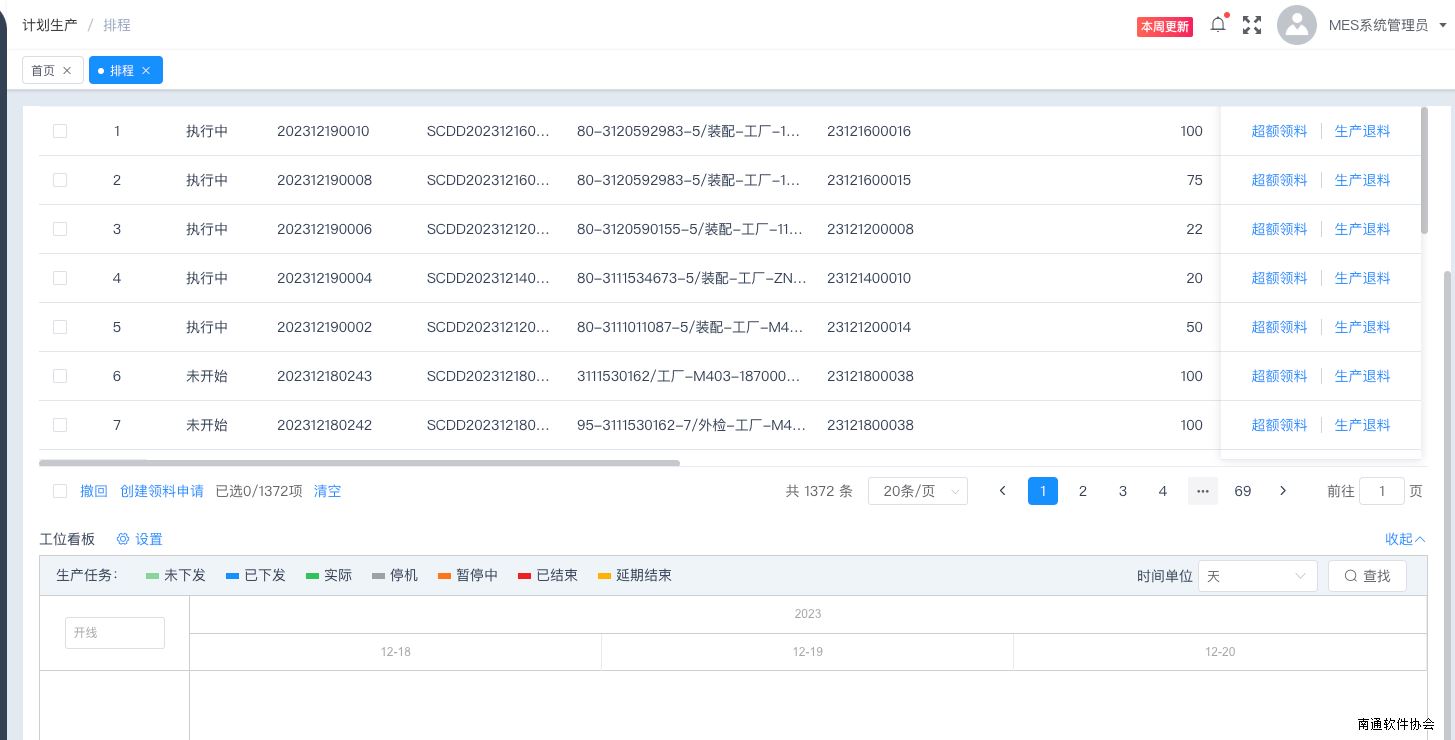

在 MES 系统汇总进行详细生产计划编制,并通过系统将生产任务下发到设备端;

A.预估需求量大的产品采用按预测备货型生产计划策略;

特点:1.计划在成品阶;2.计划产生后即可开始采购和生产;3.销售订单冲销预测需求;4.预测被用做增加仓库存货的量;5.用仓库中的库存去满足销售订单的需求;6.当产成品入库(毛需求)或货物已发出运往客户处(净需求)时,需求程序减少;7.对生产管理要求不是非常严格。

优点:1.成品库存容易做调拨;2.如有销售急单而生产工单容易做调整;3.生产工单可以结合多张销售订单进行生产;4.查看物料库存、物料价格分析可以合并查看。

B.预估需求量小的产品采用按销售订单生产计划策略。

特点:1.在计划阶段,仅能触发下阶物料的采购及生产;2.成品组装仅在收到实际的销售订单后进行;3.销售订单冲销预测需求;4.仓库中的安全库存不能满足销售订单的需求;5.对生产管理要求非常严格。

优点:1.销售订单数据能够传达到生产工单,与生产工单一一对应;2.成本可以结算到销售订单。

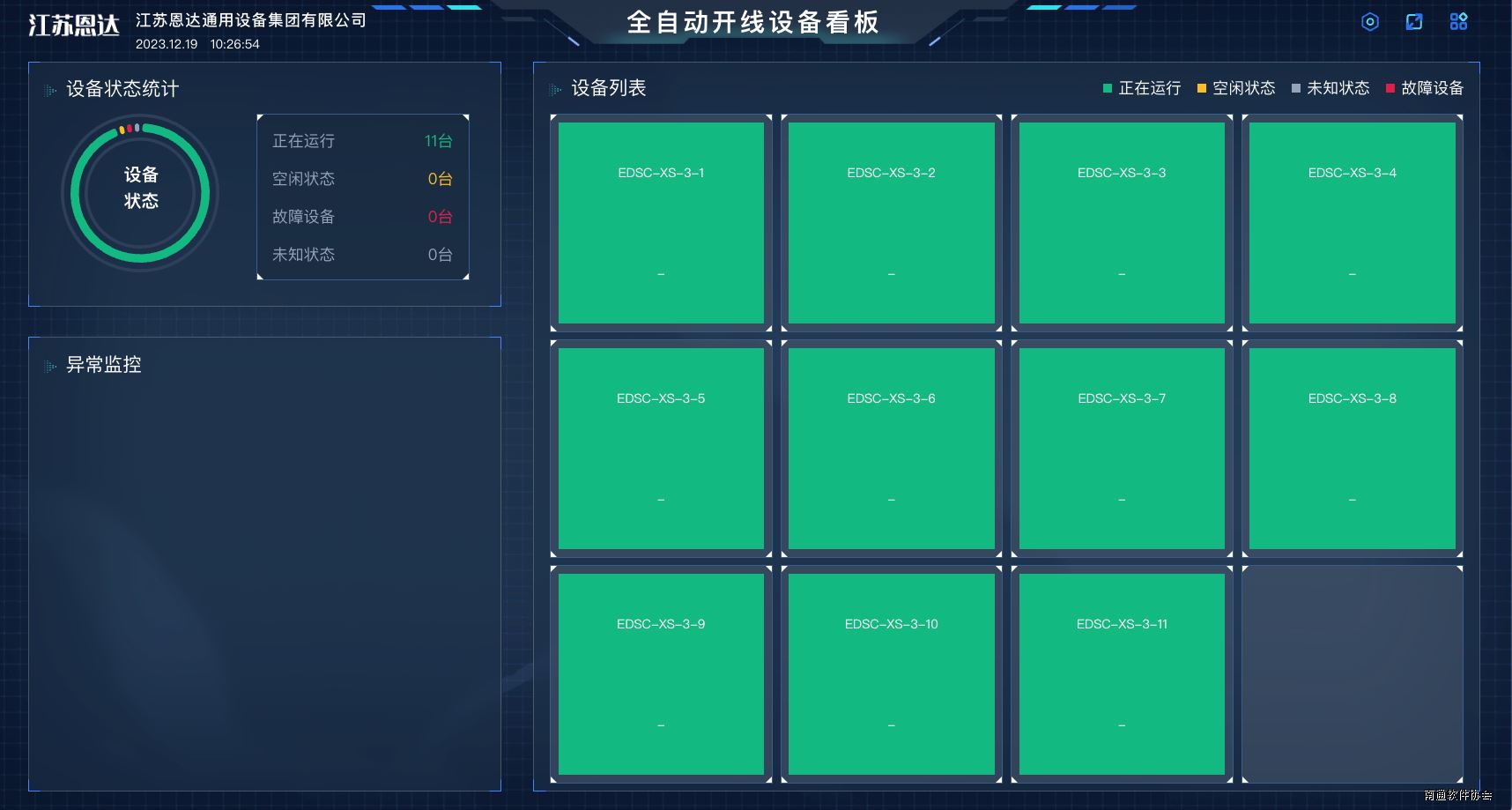

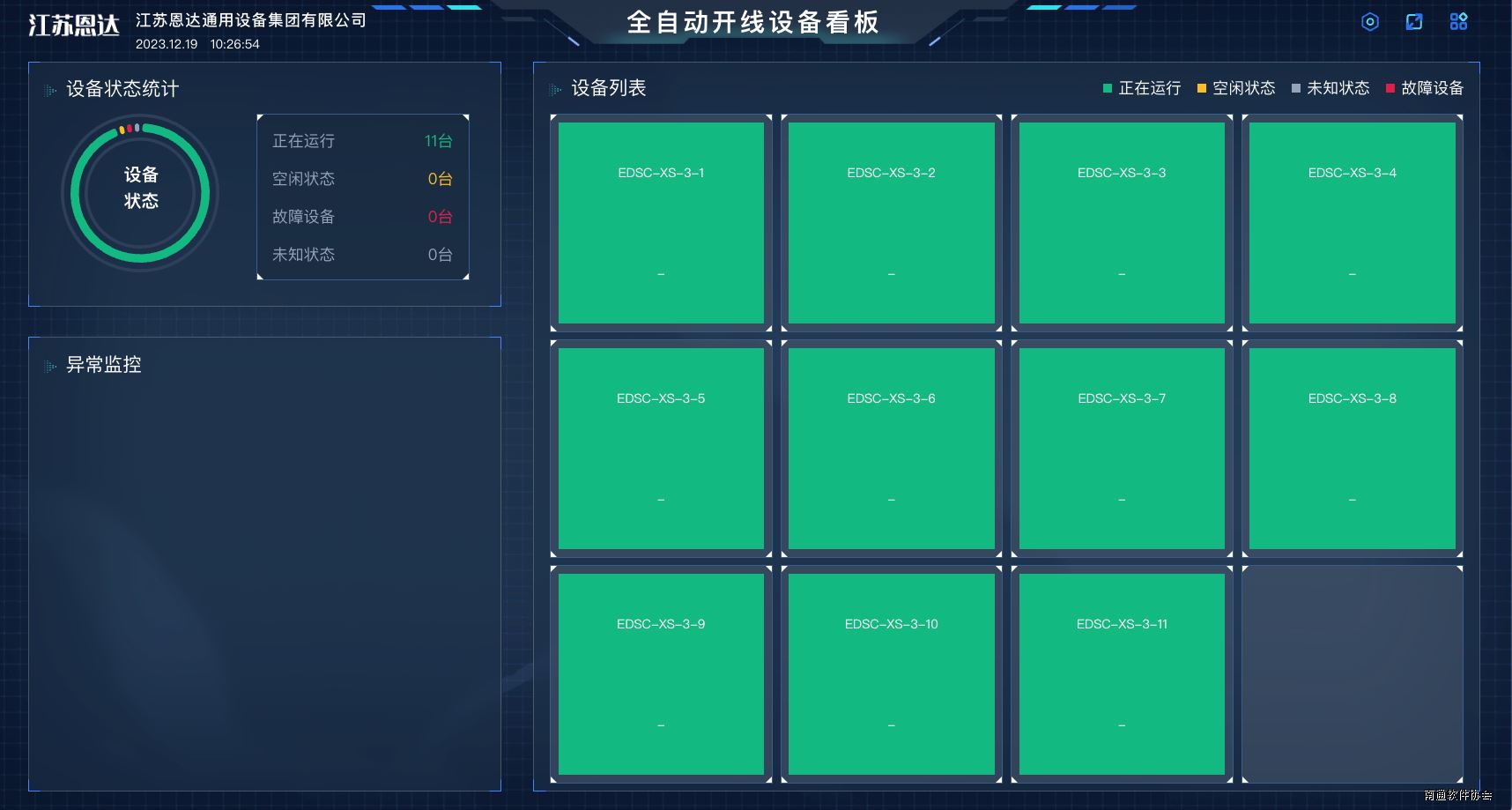

四.智能化与数字化结合

1.建立看板中心,并在车间安装看板,在看板上可以实时展示订单、设备、人员等多个维度的生产进度情况;2.当设备出现异常时,设备会自动报警并通过看板展示;3.设备异常及超时工单会通过移动 APP 推送给对应主管进行介入处理。

企业痛点和需求

痛点:企业以多品种、小批量为主,每天的生产订单多达50~70个并且交期从2天到14天。导致生产计划编制困难,生产安排繁杂、生产进度跟踪难度大,经常导致前期交货。

需求:通过生产执行系统进行生产计划编制及生产任务下发,通过设备数采及通过工位平板进行生产进度采集,最终实现生产进度透明化。

案例取得的成效

生产效率可以提高20%;成本可以降低10%以上;优等品率上升10%以上,不良品率下降10%以上;准时交货率提升为95%

业标杆示范作用

基于诺彩MES的智能制造SaaS解决方案,专注为离散型企业打造数据驱动生产效率提升的低代码制造协同系统,通过高效的数据聚合、精准的数据分发、实施的数据协同,打破生产管理和供应链协作中的“信息孤岛”,优化生产、质量、物料、设备全流程,提高生产柔性、缩短交付周期、优化物流效率、帮助工厂迅速响应消费者个性化需求,由“设计定义制造”向“需求定义制造”转型服务,系统能实现快速迭代,低成本高效率地解决企业发展壁垒。在线束行业具有较高的可复制性和示范推广应用价值。在其他相关区域和典型场景中也可以采用类似的方法去应对生产制造过程中的挑战和问题。

例如,在汽车制造行业,也可以借鉴以上经验做法,实施MES系统的实时监控,精益生产和智能制造等措施,提高汽车生产效率、降低成本、提高品质,并且这些措施也可以复制到其他制造领域中。

在电子制造领域,同样可以借鉴线束行业的经验,在生产过程中加强供应链管理和协调,构建协同发展机制,实现生产与供应之间的无缝衔接,从而提高整个产业的竞争力。